Ремонт силовых узлов на спецтехнике

В ходе эксплуатации спецтехника подвергается серьезным механическим нагрузкам. Такие нагрузки неминуемо приводят к износу и поломкам технологических отверстий узлов и механизмов, мест крепления и т.д.

Восстановление (наплавка и расточка) цилиндрических отверстий

● В результате эксплуатации , наиболее часто подвергаются износу следующие узлы:

● Технологические отверстия в рукоятях и стрелах экскаваторов;

● Технологические отверстия в проушинах ковшей экскаваторов и погрузчиков;

● Технологические отверстия на ходовой раме башенных кранов

;● Соединение колонны и стрелы башенных кранов;

● Соединение стрелы экскаватора с поворотной платформой;

● Крепление гидроцилиндров;

● Посадка под центральную цапфу карьерных экскаваторов.

Работы выполняются с применением высокоточного оборудования итальянского производства.

Мобильность комплекса позволяет производить ремонтные работы непосредственно на месте эксплуатации техники. Восстановление отверстия до номинального размера производится путем расточки и наплавки. Качество отремонтированного отверстия полностью соответствует требованиям производителя.

Технология предусматривает восстановление отверстий с использованием одного комплекса (совмещающего в себе функции расточного станка и наплавочной машины) непосредственно на дефектном узле, без демонтажа узла и без проведения большинства сопутствующих традиционному процессу ремонта сборочно-разборочных работ (расцепления гидро- и пневмосоединений, снятия тросов и т.д.). Это стало возможным благодаря тому, что установка закрепляется непосредственно на ремонтируемом узле!

Мобильные расточно-наплавочные комплексы могут выполнять следующие виды работ:

● Ремонт цилиндрических отверстий, в том числе глухих (проушины ковшей, отвалов,

крепление Гидроцилиндров, опоры стрел, рукоятей и т.д.);

● Восстановление посадочных мест под обоймы подшипников;

● Ремонт посадочных канавок под разжимные стопорные кольца;

● Одновременная соосная расточка нескольких разнесенных друг от друга отверстий;

● Торцевание бобышек и приливов;

● Внешняя наплавка цилиндрических поверхностей;

● Сверление;

● Нарезка резьбы.

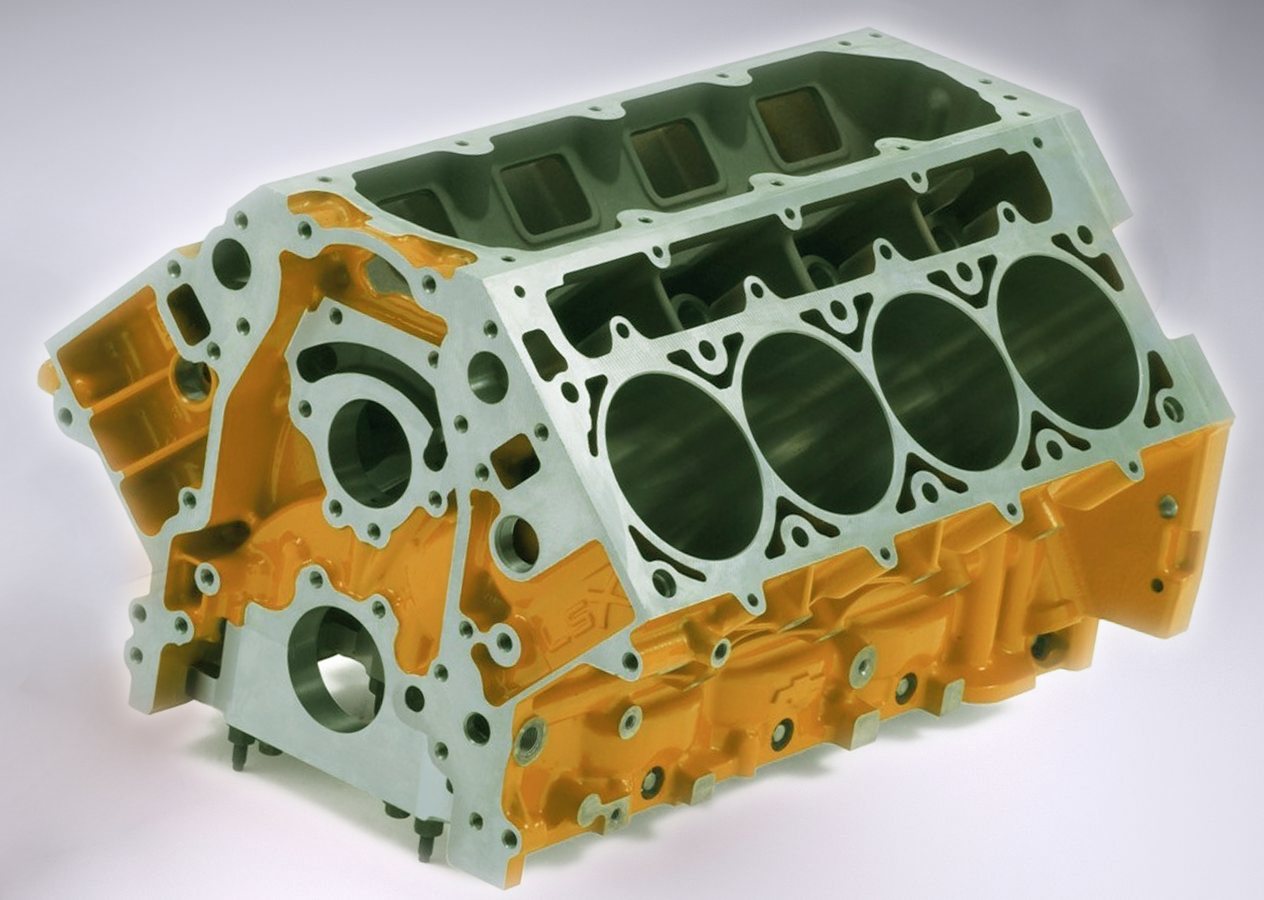

Расточка блоков цилиндров

Расточка блока выполняется на специальных вертикально-расточных станках, и является довольно сложной механической обработкой. Необходимость применения расточки возникает при большом износе поверхностей цилиндров.

Расточка производиться либо под увеличенные размеры поршней, либо под установку в блок ремонтной «сухой» гильзы, с ее последующей расточкой под номинальные размеры поршней.

Износ цилиндров, как правило, определяется следующими факторами:

● Износом зеркала в зоне крайнего верхнего положения верхнего компрессионного

кольца (там часто наблюдается характерная «ступенька»);

● Износом зеркала цилиндра в местах его контакта с юбкой поршня;

● Наличием на поверхности стенок цилиндра рисок, задиров;

● Навалакиванием материала поршня на стенки цилиндра (сплавов на основе

алюминия), являющегося результатом аварийной эксплуатации двигателя без масла или его сильного перегрева.

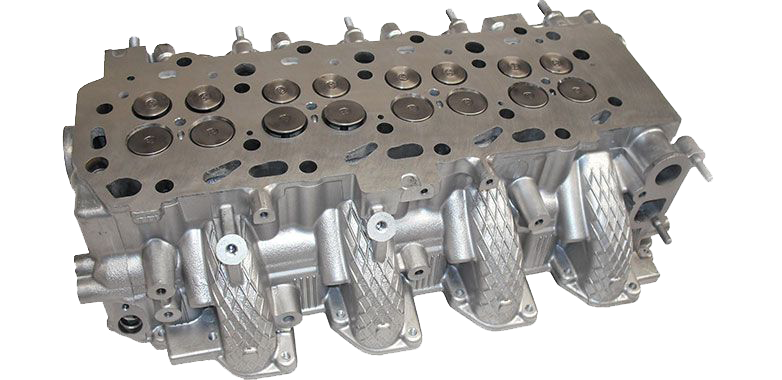

Ремонт ГБЦ

Наиболее часто встречаются такие неисправности головок блока цилиндров, как различные деформации из-за перегрева двигателя, трещины, износ постелей (опор) распределительного вала вплоть до их перегрева и разрушения, выгорание участков поверхности камер сгорания, износ направляющих втулок клапанов, ослабление посадки и разрушение седел клапанов и форкамер из-за перегрева.

Ремонт рабочих поверхностей головки блока цилиндров выполняется путем фрезерования и шлифования. Фрезерование наиболее быстрый процесс, но он не применим для чугунных головок и головок с форкамерами, поэтому процесс шлифования предпочтителен, так как он даёт надлежащее качество обработки поверхности. Алюминиевые головки вихрекамерных дизелей обрабатывают, только, путём шлифования абразивным инструментом.

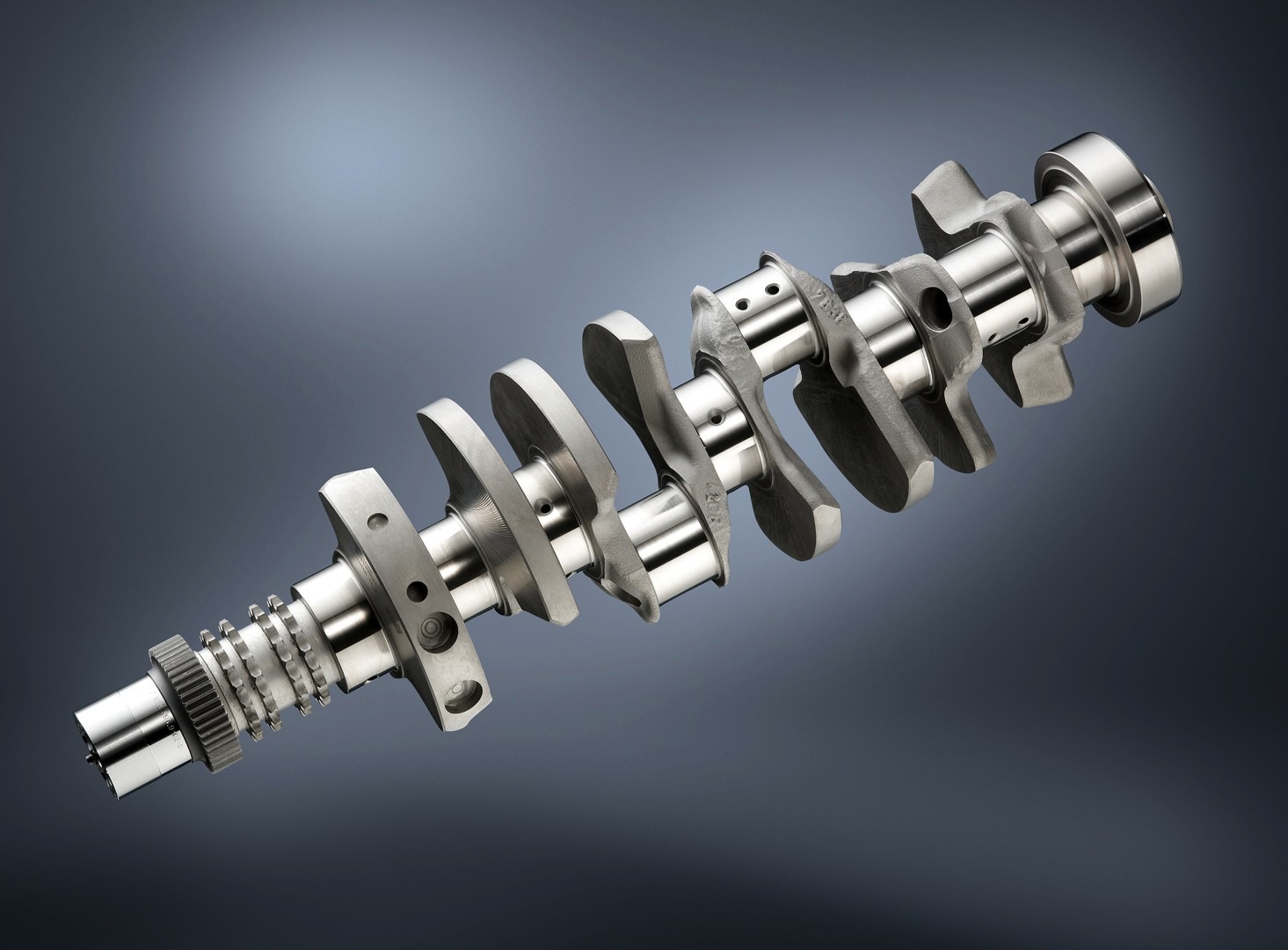

Шлифовка коленвалов

Шлифовка коленвала в ремонтный размер производится в случае износа шеек до размера меньше предельно допустимого (овальность и конусность не более 0,005–0,01 мм) или при наличии задиров и царапин на шейках вала (шероховатость поверхности шеек должна быть не

более 0,00015 мм (Ra 0.15 мкм)) и в случае изгиба вала, превышающего предельно допустимый (0,02-0,03 мм).

Во время работы коленвала за период срока эксплуатации существует вероятность

возникновения внутренних напряжений за счет старения металла, за счет постоянно действующих на него крутящих и изгибающих моментов, меняющейся температуры среды, при работе коленвала в условиях масляного голодания.

Подготовка к шлифовке

Перед шлифовкой необходима проверка вала на изгиб и правка (рихтовка) вала, если прогиб больше предельно допустимого. Также осуществляется проверка на изгиб носка коленвала и поверхности под сальник. Проверяется состояние поверхности под упорные полукольца. На некоторых иномарках упорные полукольца могут иметь ремонтный размер. Проверяется состояние подшипника первичного вала. В случае износа осуществляется замена. Рекомендуется замена заглушек, чистка и мойка коленчатого вала перед шлифованием, и балансировка после шлифования.

Ремонт рабочих поверхностей головки блока цилиндров выполняется путем фрезерования и шлифования. Фрезерование наиболее быстрый процесс, но он не применим для чугунных головок и головок с форкамерами, поэтому процесс шлифования предпочтителен, так как он даёт надлежащее качество обработки поверхности. Алюминиевые головки вихрекамерных дизелей обрабатывают, только, путём шлифования абразивным инструментом.

Опрессовка

Наиболее часто встречаются такие неисправности головок блока цилиндров, как различные деформации из-за перегрева двигателя, трещины, износ постелей (опор) распределительного вала вплоть до их перегрева и разрушения, выгорание участков поверхности камер сгорания, износ направляющих втулок клапанов, ослабление посадки и разрушение седел клапанов и форкамер из-за перегрева.

Опрессовка делается для проверки герметичности деталей двигателя автомобиля таких, как головка блока двигателя цилиндров (ГБЦ) и блока цилиндров (БЦ). Герметичность этих деталей является важнейшим фактором для правильной работы двигателя, так как в случае ,например, негерметичной головки блока цилиндров (ГБЦ) возможно попадание антифриза в камеру сгорания, что приведет к нестабильной работе двигателя. Аналогично это относится и к блоку цилиндров (БЦ).

Опрессовка производится в ванной с горячей водой (более 80 градусов) под давлением воздуха не менее 6 атмосфер, в течение минимум 30 минут. Данная операция позволяет сделать заключение о ремонтной пригодности головки блока цилиндров (ГБЦ) или блока цилиндров (БЦ).

При капитальном ремонте, без проведения данной операции, нельзя дать гарантию на качество проведенной работы.

Сварка алюминиевых сплавов

Качественная сварка алюминия – это трудоемкий и самое главное, очень сложный процесс, требующий от сварщика понимания химических реакций происходящих в газовой среде, глубоких знаний, внимательности, ответственности и специальных навыков.

Для получения наилучшего результата, сварщик должен своевременно реагировать на изменяющееся «поведение» алюминия при его обработке. В нашей компании сварка алюминия с помощью аргонодуговых аппаратов предоставляется на самых выгодных финансовых условиях для клиентов. Это обусловлено наличием специальной гибкой системы ценообразования и использованием разного рода скидок.

Электродуговая сварка

Один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Полуавтоматическая сварка

Дуговая сварка автоматически подающимся проволочным электродом (проволокой) в среде защитного газа.

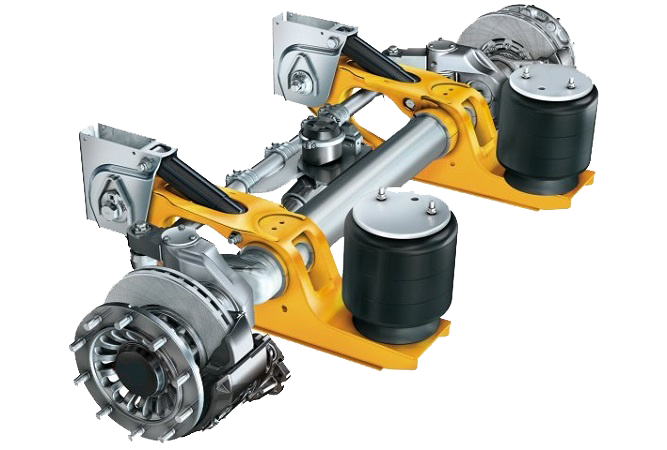

Ремонт балок и мостов

В большинстве случаев происходит износ посадочных мест под подшипник вследствие чего подшипники начинают проворачиваться на шейках балки(моста), что приводит к нагреву и деформации балки.

Такой дефект, в зависимости от конструкции и износа балки (моста), исправляется при помощи наплавки или замены фрагмента балки (моста). Также частая проблема балок является появление на них трещин и в худшем случае их поломка. Основные причины такого дефекта являются перегруз машины и не ровности дорожного полотна.

Наша фирма осуществляет ремонт балок как круглого, так и квадратного сечения. Еще на балках возможен износ посадочных отверстий под тормозные валы. Эта проблема устраняется при помощи расточки отверстия с последующей запресовкой втулки. Встречается такой дефект, как износ пальцев под тормозные колодки который устраняется при помощи полной замены пальцев.